Kontaktor adalah jenis saklar yang bekerja secara magnetik yaitu kontak bekerja apabila kumparan diberi energi. The National Manufacture Assosiation (NEMA) mendefinisikan kontaktor magnetis sebagai alat yang digerakan secara magnetis untuk menyambung dan membuka rangkaian daya listrik. Tidak seperti relay, kontaktor dirancang untuk menyambung dan membuka rangkaian daya listrik tanpa merusak. Beban-beban tersebut meliputi lampu, pemanas, transformator, kapasitor, dan motor listrik.

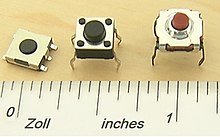

Adapun peralatan elektromekanis jenis kontaktor magnet dapat dilihat pada gambar berikut :

Prinsip Kerja

Sebuah kontaktor terdiri dari koil, beberapa kontak Normally Open ( NO ) dan beberapa Normally Close ( NC ). Pada saat satu kontaktor normal, NO akan membuka dan pada saat kontaktor bekerja, NO akan menutup. Sedangkan kontak NC sebaliknya yaitu ketika dalam keadaan normal kontak NC akan menutup dan dalam keadaan bekerja kontak NC akan membuka. Koil adalah lilitan yang apabila diberi tegangan akan terjadi magnetisasi dan menarik kontak-kontaknya sehingga terjadi perubahan atau bekerja. Kontaktor yang dioperasikan secara elektromagnetis adalah salah satu mekanisme yang paling bermanfaat yang pernah dirancang untuk penutupan dan pembukaan rangkaian listrik maka gambar prinsip kerja kontaktor magnet dapat dilihat pada gambar berikut :

Kontaktor termasuk jenis saklar motor yang digerakkan oleh magnet seperti yang telah dijelaskan di atas. Bila pada jepitan a dan b kumparan magnet diberi tegangan, maka magnet akan menarik jangkar sehingga kontak-kontak bergerak yang berhubungan dengan jangkar tersebut ikut tertarik. Tegangan yang harus dipasangkan dapat tegangan bolak balik ( AC ) maupun tegangan searah ( DC ), tergantung dari bagaimana magnet tersebut dirancangkan. Untuk beberapa keperluan digunakan juga kumparan arus ( bukan tegangan ), akan tetapi dari segi produksi lebih disukai kumparan tegangan karena besarnya tegangan umumnya sudah dinormalisasi dan tidak tergantung dari keperluan alat pemakai tertentu.

Karakteristik

Spesifikasi kontaktor magnet yang harus diperhatikan adalah kemampuan daya kontaktor ditulis dalam ukuran Watt / KW, yang disesuaikan dengan beban yang dipikul, kemampuan menghantarkan arus dari kontak – kontaknya, ditulis dalam satuan ampere, kemampuan tegangan dari kumparan magnet, apakah untuk tegangan 127 Volt atau 220 Volt, begitupun frekuensinya, kemampuan melindungi terhadap tegangan rendah, misalnya ditulis ± 20 % dari tegangan kerja. Dengan demikian dari segi keamanan dan kepraktisan, penggunaan kontaktor magnet jauh lebih baik dari pada saklar biasa.

Aplikasi

Keuntungan penggunaan kontaktor magnetis sebagai pengganti peralatan kontrol yang dioperasikan secara manual meliputi hal :

a.Pada penangan arus besar atau tegangan tinggi, sulit untuk membangun alat manual yang cocok. Lebih dari itu, alat seperti itu besar dan sulit mengoperasikannya. Sebaliknya, akan relatif sederhana untuk membangun kontaktor magnetis yang akan menangani arus yang besar atau tegangan yang tinggi, dan alat manual harus mengontrol hanya kumparan dari kontaktor.

b.Kontaktor memungkinkan operasi majemuk dilaksanakan dari satu operator (satu lokasi) dan diinterlocked untuk mencegah kesalahan dan bahaya operasi.

c.Pengoperasian yang harus diulang beberapa kali dalam satu jam, dapat digunakan kontaktor untuk menghemat usaha. Operator secara sederhana harus menekan tombol dan kontaktor akan memulai urutan event yang benar secara otomatis.

d.Kontaktor dapat dikontrol secara otomatis dengan alat pilot atau sensor yang sangat peka.

e.Tegangan yang tinggi dapat diatasi oleh kontaktor dan menjauhkan seluruhnya dari operator, sehingga meningkatkan keselamatan / keamanan instalasi.

f.Dengan menggunakan kontaktor peralatan kontrol dapat dipasangkan pada titik-titik yang jauh. Satu-satunya ruang yang diperlukan dekat mesin adalah ruangan untuk tombol tekan.

g.Dengan kontaktor, kontrol otomatis dan semi otomatis mungkin dilakukan dengan peralatan seperti kontrol logika yang dapat diprogram seperti Programmable Logic Controller (PLC).